現代化工廠企業精益生產管理五大要點與企業形象策劃的深度融合

在當今全球制造業激烈競爭與數字化浪潮的背景下,現代化工廠企業要實現可持續發展,必須將內部運營效率與外部市場形象緊密結合。精益生產管理作為提升運營效能的核心方法論,與企業形象策劃這一塑造品牌價值的戰略手段,二者相輔相成,共同構成企業核心競爭力的雙翼。本文將探討現代化工廠實施精益生產管理的五大關鍵要點,并闡述其如何與企業形象策劃進行有機融合與相互促進。

一、現代化工廠精益生產管理的五大要點

1. 價值流優化與持續消除浪費

這是精益生產的核心理念。企業需精準識別從原材料到成品交付給客戶的全流程中的所有活動,區分哪些是創造價值的步驟,哪些是浪費(如過度生產、等待、不必要的運輸、庫存積壓、多余工序、缺陷返工等)。通過繪制價值流圖,系統性地發現并消除這些非增值環節,實現流程最簡、效率最高、成本最優。這要求全員參與改善文化,并利用數字化工具進行實時監控與數據分析。

2. 拉動式生產與柔性制造系統

摒棄傳統的推動式生產(基于預測大量生產),轉向根據客戶實際需求進行生產的“拉動”模式。通過建立看板管理等工具,確保每一個生產環節只在下游有需求時才進行,顯著降低在制品與成品庫存。投資于柔性自動化生產線、模塊化設計以及多技能員工培訓,使生產線能夠快速、低成本地適應產品換型與市場需求波動,實現小批量、多品種的高效生產。

3. 全面質量管理與自動化防錯

將質量管控融入每一個生產環節,而非依賴最終檢驗。倡導“第一次就做對”的理念,通過標準化作業(SOP)確保操作一致性。廣泛應用防錯技術(Poka-Yoke),在設備和流程中植入自動檢測與糾錯機制,從源頭防止缺陷產生。建立快速響應機制,對任何質量問題能立即追溯、分析并采取根本性糾正措施,追求零缺陷目標。

4. 全員參與與持續改善文化

精益的成功離不開每一位員工的智慧與投入。建立開放的溝通渠道,鼓勵一線員工發現問題、提出改進建議。通過定期舉行改善研討會、建立合理化建議制度、授予團隊自主管理權等方式,激發員工的主人翁精神。將持續改善(Kaizen)作為一項日常活動而非一次性項目,營造學習型組織氛圍,使改善成為企業文化DNA。

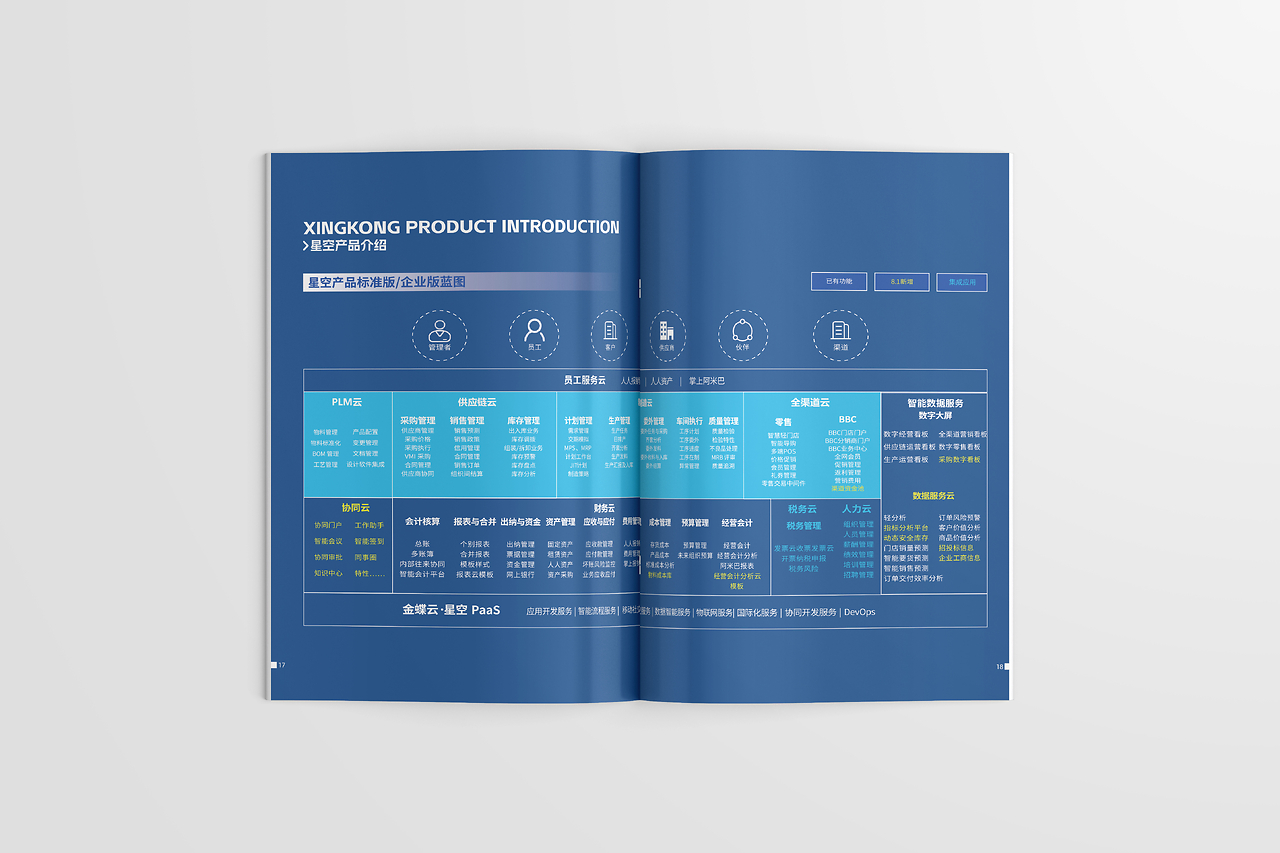

5. 數字化與智能化賦能

利用工業物聯網(IIoT)、大數據、人工智能等先進技術,將精益管理提升至新高度。通過傳感器實時采集設備、生產、質量、能耗等數據,構建數字孿生模型,實現生產過程的全透明可視化。利用數據分析預測設備故障、優化生產排程、精準控制質量,實現從經驗驅動到數據驅動的決策轉變,為持續改善提供科學依據。

二、精益生產與企業形象策劃的協同策略

優秀的企業形象策劃并非空中樓閣,它必須建立在堅實、高效的內部運營基礎之上。精益生產管理的有效實施,為企業形象策劃提供了豐富的內涵與可信的支撐。

- 將精益成果轉化為形象資產:高效、清潔、有序的精益現場(如5S/6S管理成效)本身就是最直觀的企業形象展示。企業可以通過開放日、媒體采訪、視頻宣傳等方式,將現代化的生產線、嚴謹的質量控制流程、員工積極參與改善的面貌展現給客戶、合作伙伴與公眾,塑造“高效、可靠、創新”的專業形象。

- 以客戶為中心的統一價值觀:精益生產的核心是“以客戶定義的價值為出發點”,這與現代企業形象策劃中“客戶導向”的品牌理念完全一致。企業在對外宣傳中,應強調其通過精益管理如何更快、更準、更靈活地響應客戶需求,提供高質量、低成本的產品與服務,從而將內部管理優勢轉化為市場端的品牌承諾和信譽。

- 綠色制造與可持續發展形象:精益生產通過消除浪費,直接減少了資源消耗、能源使用和廢棄物產生,這與全球倡導的ESG(環境、社會、治理)理念高度契合。企業可以將精益在節能降耗、減排方面的具體成果,作為其履行社會責任、打造綠色環保企業形象的有力證據,提升品牌美譽度與合規競爭力。

- 員工形象作為品牌大使:全員參與的精益文化培養了具備問題解決能力、責任感和團隊精神的員工隊伍。這些員工不僅是生產主體,也是企業形象最真實的傳播者。通過策劃員工故事、技能大賽、創新成果表彰等內外宣傳活動,可以展現企業“尊重人才、激發潛能”的雇主品牌形象,增強對優秀人才的吸引力。

- 利用數字化形象傳遞先進感:將精益管理中的數字化、智能化應用場景(如智能物流、AI質檢、數字駕駛艙等)作為企業技術實力和現代化水平的形象符號進行傳播。通過高科技感的視覺呈現,塑造企業“行業標桿、技術領先”的先鋒形象,拉開與競爭對手的差距。

###

對于現代化工廠企業而言,精益生產管理是“練內功”,企業形象策劃是“塑外形”。二者絕非割裂,而是深度互聯的戰略整體。扎實的精益實踐為良好的企業形象提供了本質內容和可信基石;而卓越的形象策劃則將內部管理優勢有效轉化并放大為市場認知、品牌價值與客戶忠誠。唯有將精益管理的五大要點落到實處,并戰略性地將其成果融入企業形象構建與傳播中,企業才能在激烈的市場競爭中構筑起難以模仿的持久優勢,實現基業長青。

如若轉載,請注明出處:http://www.terw.com.cn/product/33.html

更新時間:2026-01-07 04:50:53